Email: [email protected]

2024.08.08

2024.08.08

Industri nyheder

Industri nyheder

Automatiske nudelfremstillingsmaskiner er designet med avancerede præcisionskontrolsystemer, der anvender sofistikerede algoritmer og mikroprocessorer til at overvåge hele produktionsprocessen. Disse systemer kontrollerer omhyggeligt variabler såsom ingrediensmængder, blandingsvarighed, æltehastigheder og forarbejdningstemperaturer. Ved løbende at overvåge disse faktorer sikrer maskinen, at hvert trin i produktionsprocessen udføres med nøjagtighed. Resultatet er et produkt, der er konsistent i alle aspekter, fra dejkonsistens til nudeltekstur.

Maskinerne anvender højpræcisionsmålere og automatiserede dispensere til at måle og blande ingredienser. Disse enheder omfatter digitale vægte, volumetriske fødere og snegle, der leverer præcise mængder mel, vand og tilsætningsstoffer. Nøjagtigheden af disse målinger er afgørende for at opretholde en ensartet dejblanding, hvilket direkte påvirker kvaliteten af nudlerne. Denne automatisering minimerer menneskelige fejl og sikrer, at hver batch overholder den nøjagtige formulering, hvilket fører til ensartede produktegenskaber.

Temperaturkontrol er afgørende i nudelfremstillingsprocessen for at sikre optimal tekstur og kvalitet. Automatiske maskiner er udstyret med avancerede temperaturreguleringssystemer, der inkluderer sensorer, varmelegemer og køleenheder. Disse komponenter arbejder sammen for at opretholde de præcise temperaturer, der kræves under forskellige produktionsstadier, såsom dejblanding, madlavning og dampning. Konsekvent temperaturstyring forhindrer problemer som overkogning eller underkogning, hvilket kan påvirke det endelige produkts kvalitet og tekstur.

Blande- og ælteprocesserne er automatiserede for at sikre en grundig og jævn forarbejdning af dejen. Maskinens blandekammer er designet med flere skovle eller blade, der jævnt inkorporerer ingredienser, mens dens æltefunktion sikrer, at dejen opnår den ønskede konsistens. Denne automatisering eliminerer variation forårsaget af manuel håndtering og sikrer, at hver batch dej er ensartet blandet og æltet, hvilket resulterer i ensartet nudelkvalitet.

Moderne nudelfremstillingsmaskiner er udstyret med en række kvalitetskontrolsensorer, der kontinuerligt overvåger nøgleparametre gennem hele produktionsprocessen. Disse sensorer måler variabler såsom dejviskositet, nudeltykkelse og formdimensioner. Data indsamlet af disse sensorer analyseres i realtid, hvilket gør det muligt for maskinen at foretage øjeblikkelige justeringer for at opretholde kvalitetsstandarder. Denne proaktive tilgang hjælper med at identificere og rette op på eventuelle afvigelser fra ønskede specifikationer, før de påvirker det endelige produkt.

Formnings- og skæremekanismerne i automatiske maskiner er konstrueret med præcision for at sikre ensartede nudeldimensioner. Disse mekanismer bruger forme, ruller og fræsere, der er kalibreret til at producere nudler af ensartet størrelse og form. Ved at opretholde ensartethed i nudlens fysiske egenskaber sikrer maskinen jævn tilberedning og et ensartet slutprodukt. Denne konsistens er afgørende for at opnå ensartet tekstur og udseende på tværs af alle batcher.

For at opretholde produktkvaliteten kræver automatiske nudelfremstillingsmaskiner regelmæssig kalibrering af deres mekaniske og elektroniske komponenter. Kalibrering involverer justering af maskinens indstillinger og sensorer for at sikre, at de fungerer inden for de specificerede tolerancer. Denne proces er afgørende for at opretholde nøjagtige ingrediensmålinger, temperaturkontrol og formgivningspræcision. Regelmæssig kalibrering forhindrer afvigelser, der kan kompromittere nudlernes konsistens og kvalitet.

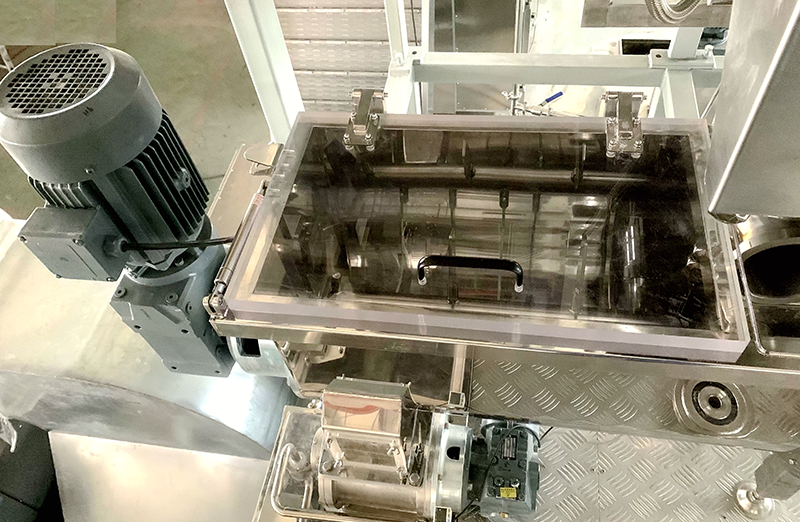

SHORT CUT PASTA PRODUKTIONSLINE